La robotique collaborative comme moyen de soulager l’opérateur

Résumé

Les robots industriels fonctionnaient jusqu’à présent obligatoirement dans des espaces clos pour assurer la sécurité des travailleurs. Or l’avènement récent de la robotique collaborative permet désormais à l’opérateur de cohabiter avec des robots « sortis de leur cage ». Ceux-ci agissent non seulement dans le même espace de travail que lui mais ils peuvent aller jusqu’à coordonner leur activité avec la sienne. Le robot collaboratif peut notamment jouer le rôle d’outil : l’opérateur décide, le robot exécute. Susana Sánchez Restrepo, co-lauréate de l’édition 2019 du concours pour étudiants et jeunes chercheurs de La Fabrique de l’industrie, a travaillé sur ce cas de figure. Elle a développé un système de guide virtuel qui assiste l’opérateur dans la réalisation de son travail et que ce dernier peut programmer directement, de manière intuitive. Emblématique de l’industrie 4.0, ce type de technologie tend à réduire la pénibilité physique et psychologique du travail.

Lorsque le robot devient collaboratif

Un robot devient « collaboratif » lorsqu’un opérateur peut évoluer dans le même espace que lui sans se mettre en danger. On peut parler de cobot « outil » lorsque le robot n’agit plus seul mais sert de moyen à l’opérateur pour atteindre un but. Les gestes de la machine sont alors conditionnés par la volonté et les instructions de l’opérateur lorsque celui-ci saisit la partie terminale du robot. Cette forme de collaboration répond à une complémentarité des rôles. L’opérateur, parce qu’il a des compétences cognitives plus élevées que celles de la machine, une meilleure connaissance de l’environnement de travail et une bonne maîtrise du geste à effectuer, reste le responsable du plan d’action. Le robot, dont la précision et les capacités physiques sont supérieures à celles de l’humain et plus stables dans le temps, s’en voit confier l’exécution en tant que telle. À l’heure où les effets du progrès technique sur le contenu du travail font toujours débat, on perçoit que de telles technologies peuvent améliorer la qualité du travail et en réduire la pénibilité, sans que l’opérateur ne soit pour autant dessaisi de son expertise métier.

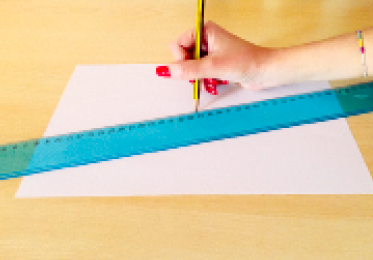

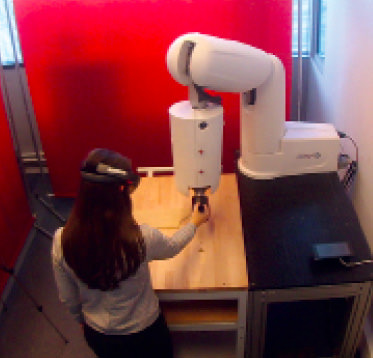

Dans le cadre de sa thèse, Susana Sánchez Restrepo a développé un logiciel permettant à un opérateur de travailler « main dans la main » avec un robot pour accomplir une tâche commune. Les applications industrielles concernent notamment le ponçage, le vissage, le polissage ou l’assemblage. Grâce à cette solution, le robot assiste passivement l’opérateur dans l’exécution d’une tâche en ne faisant que corriger son geste, sur la base d’une trajectoire enregistrée préalablement par celui-ci. C’est bien l’opérateur qui initie le mouvement et le robot qui s’exécute en fonction. Tout comme l’utilisation d’une règle permet de tracer des traits sans effort et avec précision, le robot ramène la main de l’opérateur vers une trajectoire donnée lorsque celle-ci en dévie (Figure 1). Le guidage est dit « virtuel » car la trajectoire est enregistrée dans la mémoire du robot. L’opérateur pourra facilement bouger le robot collaboratif le long de cette trajectoire mais ressentira une résistance mécanique lorsqu’il s’en éloigne.

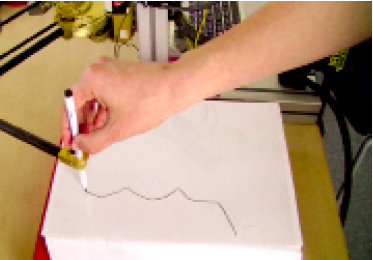

Il est possible de compléter ce feedback haptique par une rétroaction visuelle. Susana Sánchez Restrepo a en effet abordé cette perspective d’amélioration à la fin de sa thèse, en menant une expérience avec un casque de réalité augmentée (Figure 2.a) : en plus du retour de force évoqué à l’instant, le guidage virtuel peut s’instancier visuellement par la projection directement sur le plan de travail de la trajectoire à suivre (Figure 2.b).

Figure 1 – Le système de guidage – Source : Raiolaetal.(2018)

Figure 1a

Figure 1b

Figure 1c

Figure 2 – La visualisation de la trajectoire par la réalité augmentée – Source : Sánchez Restrepo (2018)

Figure 2a

Figure 2b

Permettre à l’opérateur de programmer intuitivement, par la démonstration

Longtemps, les robots présents sur les chaînes de production n’ont pu être programmés que par des experts en robotique ou des ingénieurs. Pour accroître la flexibilité de la production, on peut au contraire rechercher des technologies permettant d’impliquer directement l’opérateur dans la programmation du robot. C’est ainsi qu’ont été développées des interfaces de programmation plus intuitives. Tel est notamment l’objectif de la méthode de programmation dite « par la démonstration » (ou PbD pour programming by demonstration ). Grâce à cette technologie, l’opérateur enseigne lui-même le geste à effectuer au robot, depuis son poste de travail, par observation puis imitation. Cela lui permet notamment de reprogrammer le robot tout seul, ce qui représente un atout majeur dans le contexte de l’industrie 4.0 et des séries personnalisées.

Le système de guidage virtuel proposé par Susana Sánchez Restrepo s’appuie sur un type particulier de PbD connu sous le nom d’enseignement kinesthésique : l’opérateur montre littéralement au robot le mouvement à effectuer, en lui tenant le bras, comme un professeur de badminton tiendrait la main de son élève pour lui enseigner le geste du lob. Plus précisément, il s’agit d’un enseignement itératif : la trajectoire qui servira de guide virtuel à l’opérateur dans l’exécution de sa tâche se précise à mesure que le geste est répété. Autrement dit, le mouvement doit être réalisé un certain nombre de fois pour que sa trajectoire soit mémorisée avec précision et que le robot guide efficacement l’opérateur. Ce caractère répétitif est peu pénible pour l’opérateur car le guidage virtuel se met en marche dès la première itération : l’opérateur réitère certes son geste un certain nombre de fois mais il n’a plus besoin d’exercer la même force à partir de la deuxième itération. En outre, le nombre d’itérations n’étant pas limité, la tolérance à l’erreur en est d’autant plus grande.

Trois grands changements pour l’opérateur grâce au cobot-outil

1 – Le cobot offre une nouvelle forme d’assistance dans la réalisation d’une tâche.

Suffisamment sûr pour partager le même espace de travail que l’opérateur, le robot collaboratif peut dès lors jouer le rôle d’outil. L’opérateur prend le robot en main et le manipule selon sa volonté.

2 – Le cobot réduit la pénibilité physique et psychologique du travail. Le cobot favorise la montée en autonomie et la polyvalence.

Il permet de guider le geste de l’opérateur et d’éviter des erreurs ou des positions peu ergonomiques. Quand il réduit l’effort physique de la tâche, il facilite également l’intégration des femmes et des seniors sur les postes de travail les plus exposés.

3 – La robotique collaborative comme moyen de soulager l’opérateur

L’opérateur peut déployer le robot sur une autre tâche sans l’aide d’un ingénieur ou il peut aisément prendre la suite d’un collègue qui aurait précédemment utilisé cet outil.

Chiffre-clé

En savoir plus

Pour d’autres illustrations de la robotique collaborative, voir Anne-Sophie Dubey, Caroline Granier, Collaborer avec la machine : quels changements pour l’opérateur ?, Paris, Presses des Mines, 2020.

Ce texte s’appuie sur les travaux de doctorat de Susana Sánchez Restrepo, co-lauréate de l’édition 2019 du concours pour étudiants et jeunes chercheurs organisé par La Fabrique de l’industrie.

Susana Sánchez Restrepo Xavier Lamy Daniel Sidobre Sara Sánchez Restrepo

Sánchez Restrepo Intuitive, Iterative and Assisted Virtual Guides Programming for Human-Robot Comanipulation er

Sánchez Restrepo Raiola Chevalier Lamy Sidobre 2017 IEEE International Conference on Advanced Intelligent Mechatronics (AIM)

Sánchez Restrepo Raiola Guerry D’Elia Lamy Sidobre Robotica

Bibliographie :

Colgate Edward Peshkin Wannasuphoprasit Proceedings of the 1996 ASME International Mechanical Engineering Congress and Exhibition Haptics Symposium 58

Raiola Sánchez Restrepo Chevalier Rodriguez-Ayerbe Lamy Tliba Stulp Autonomous Robots 42

Rosenberg IEEE Virtual Reality Annual International Symposium

Pour réagir à ce Cube, n’hésitez pas à nous contacter : info@la-fabrique.fr