Industrie du futur : regards franco-allemands

Introduction

Depuis 2016, La Fabrique de l’industrie a consacré deux Notes et six Synthèses à l’industrie du futur (voir En savoir plus, en fin de synthèse). Ce sujet est devenu un fil conducteur de nos travaux, tant il paraît urgent d’engager l’industrie française dans ce vaste mouvement mondial de transformation. En 2011, l’Allemagne a été la première à conceptualiser la numérisation de l’industrie ; la France s’y intéresse depuis 2013. En 2016-2017, la Fondation Jean Jaurès, la Fondation Friedrich-Ebert et La Fabrique ont organisé une mise en commun de la réflexion entre Français et Allemands sur ces questions. Trois séminaires ont réuni représentants des pouvoirs publics, industriels, syndicalistes et experts. Une Note commune, qui paraît ce mois, rend compte de ces travaux. Cette synthèse s’inspire en partie de ces séminaires et s’enrichit de nos travaux antérieurs.

Vincent Charlet, directeur de La Fabrique de l’industrie

Résumé

Industrie 4.0 en Allemagne, Industrie du futur en France… Derrière ces nuances, se dissimule le fait que les cultures industrielles, la structure des systèmes productifs et la compétitivité de l’industrie sont très différentes d’un pays à l’autre. Dès lors, les attentes à l’égard de la numérisation de l’industrie, les priorités et les méthodes pour y parvenir, ne peuvent qu’être différenciées.

L’ambition de l’Allemagne est de conserver son leadership industriel face à une concurrence mondiale dont les règles du jeu tendent à se modifier. Industrie 4.0 est une reconfiguration de son projet industriel pour répondre à cette menace, dans le cadre d’un modèle qui ne donne pas de signe visible d’essoufflement. L’industrie française, de son côté, reste fragile. Elle connaît encore des difficultés dans plusieurs secteurs, doit moderniser ses équipements productifs et parvenir à monter en gamme. « L’Industrie du futur » représente un appel à la mobilisation et à l’investissement. Ces différences se traduisent, dans chaque pays, par un récit national spécifique qui s’appuie sur les atouts de chacun.

Cependant, les deux pays ont compris qu’ils ont un intérêt à coopérer sur ce sujet, même s’ils ne parlent pas toujours exactement de la même chose. Notamment pour enclencher un effet d’entraînement à l’échelon européen. Des sujets comme les standards ouverts et l’interopérabilité des systèmes, la cybersécurité ou le marché unique du numérique ont vocation à être abordés au niveau européen. Ils partagent également la préoccupation d’impliquer les PMI dans la transformation numérique, d’assurer la montée en compétence des travailleurs et l’adaptation des systèmes de formation.

Sur les fonts baptismaux : des sous-jacents différents pour des récits nationaux différenciés

Les Allemands travaillent autour d’un projet collectif nommé Industrie 4.0, quand leurs homologues français réfléchissent à l’avènement de l’Industrie du futur. En réalité, la différence n’est pas que terminologique.

Pour prendre d’emblée la mesure de cette différence, il suffit d’observer la structure comparée de quelques éléments du système productif en France et en Allemagne en 2014 (Tableau 1)1.

Tableau 1. Le poids de l’industrie en France et en Allemagne en 2014

Source : Eurostat, International Federation of Robotics, 2014.

Comme le commente Louis Gallois, « Dans les biens d’équipement pour l’industrie (machines et robots), la France a pris un tel retard qu’elle ne pourra jamais revenir dans la course face à la concurrence chinoise, japonaise, allemande, voire italienne. Il n’y a aujourd’hui, dans les usines, plus aucune machine française. En revanche, la France a de belles opportunités dans les domaines des couches logicielles, de l’Internet des objets et de la fabrication additive. »2 Dès lors, on comprend qu’avec des fondamentaux industriels aussi différents, et à ambition équivalente, la voie suivie par chaque pays pour relever le défi de la numérisation de l’industrie sera forcément singulière, et ne présentera probablement pas le même niveau d’escarpement.

Allemagne, année 4.0

Le concept d’Industrie 4.0 est dévoilé officiellement en 2011 à la Foire de Hanovre sur la base d’un constat opéré depuis quelques années et préalablement partagé entre l’ensemble des parties prenantes (industrie, État, syndicats, recherche) : l’Allemagne pourrait perdre son leadership industriel à l’international, en raison de la montée en puissance de producteurs comme la Chine et la Corée du Sud, mais plus encore du fait de l’irruption des géants de l’Internet dans le jeu industriel. L’épouvantail Google est alors présent dans tous les esprits. L’accès massif aux données d’usage des clients et la maîtrise des interfaces par des entreprises transversales hyperpuissantes pourraient à terme permettre à ces opérateurs de capter la plus grande partie de la valeur ajoutée et de dominer les marchés. La réponse allemande sera Industrie 4.0 (prononcer vier punkt null). Une démarche anticipatrice d’autant plus remarquable que le modèle industriel allemand donne encore peu de signes de faiblesse.

Dans un pays où l’attachement à l’industrie est inscrit dans l’ADN national, et avant même de parler d’un programme, il s’agit de construire un nouvel imaginaire industriel « où le rapport entre l’homme, les machines, l’atelier, l’usine et les produits sont redéfinis » (Kohler, Weisz, 2016), de dessiner les contours d’une quatrième révolution industrielle autour de systèmes de production cyber-physiques3. Kohler et Weisz notent que les Allemands sont champions pour construire des concepts de ce type, au contenu protéiforme − à l’instar de « l’économie sociale de marché », par exemple − et capables de produire des effets socio-économiques réels.

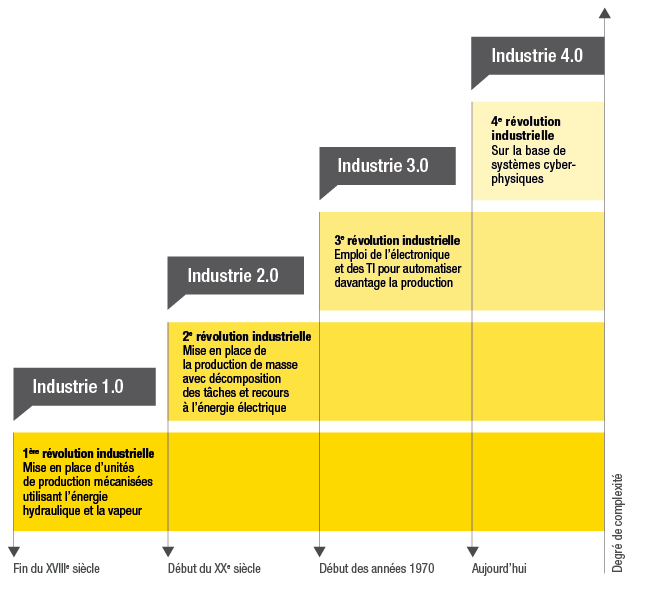

GRAPHIQUE 1. Les 4 révolutions industrielles: vision allemande

Source : Fraunhofer IAO 2012.

Portée initialement par les équipementiers (la première plateforme Industrie 4.0 était pilotée par trois fédérations industrielles), cette vision permet ainsi de glisser d’un volet défensif à un volet offensif : anticiper l’émergence de nouvelles chaînes de valeur et de nouveaux modèles d’affaires, en capitalisant sur les atouts et les spécialités existants. Le responsable de l’économie digitale du Land Rhénanie-du-Nord-Westphalie (NRW) en donne un résumé éclairant : « Peut-être ne parviendrons-nous pas en Allemagne à construire un nouveau Google ou un nouveau Facebook, mais nos leaders mondiaux dans le domaine du numérique pourraient venir de l’industrie traditionnelle, c’est-à-dire de l’économie réelle, s’ils réussissent leur transformation numérique. »4 S’ensuit dès lors une stratégie évolutive en trois temps : 1) bâtir une offre allemande innovante de biens d’équipements et de services numériques dédiés à la production (offreur de solutions pour l’industrie) ; 2) poursuivre la digitalisation de l’industrie classique ; 3) étendre le projet Industrie 4.0 aux services intelligents (à partir de 2015).

France : une industrie du futur techno-centrée

Tout autre sera la naissance de « l’industrie du futur » en France. Comme l’explique Jean-Louis Levet, l’industrie française se relève tout juste en 2013 « de trois décennies d’un non-choix en faveur de la production de la part d’une grande partie de nos élites, fascinées successivement par les modes de “la société post-industrielle” dans les années 1980, de la “nouvelle économie” dans les années 1990 et de “l’entreprise sans usines” depuis le début des années 2000. »5 Ce n’est qu’à partir de la crise de 2008-2009 que la France prend enfin une série d’initiatives, un peu foisonnantes, pour relancer son industrie (états généraux de l’industrie, investissements d’avenir, création de la BPI, CICE, etc.). Entre-temps, la part de l’industrie dans le PIB est tombée à 12 % et le déficit manufacturier s’est creusé.

C’est dans ce contexte qu’Arnaud Montebourg, ministre du Redressement productif, annonce le 12 septembre 2013 le projet de la « Nouvelle France Industrielle » (NFI), sorte de bouquet de 34 plans ciblant aussi bien des filières, des grappes technologiques que des produits d’avenir, et visant à refaire de la France une terre d’industrie. « Nous construisons la France de la troisième révolution industrielle »6 indiquait le rapport, apparemment en décalage d’une révolution par rapport à l’Allemagne7. Ouvrons ici une parenthèse. Beaucoup de Français imaginent que l’Industrie 4.0 consiste principalement à faire entrer plus de robots dans les usines. Une impression fondée sur le fait que la France a manqué le train de la robotisation (cf. Tableau 1). Tout au contraire, dans la perspective allemande, « l’Industrie 4.0, c’est moins d’automatisation et beaucoup plus d’intelligence »8. Autrement dit, l’Industrie 4.0 ne consiste pas à automatiser davantage, mais à automatiser autrement, en faisant communiquer des systèmes en temps réel pour augmenter la valeur pour le client. Ce qu’ont parfaitement saisi certains industriels français, à l’instar de Philippe Crouzet, président du directoire de Vallourec, qui déclare : « Remplacer les hommes par les robots n’est pas du tout l’objectif de l’Industrie 4.0. »9 Fermons la parenthèse.

À partir de 2015, la NFI se restructure pour gagner en lisibilité autour de 9 solutions et d’un pilier programmatique « l’industrie du futur » (cf. Graphique 2)10. Ce concept élargit celui d’usine du futur qui constituait le 34e plan de Montebourg et fédère les autres. Peu ou prou, l’Industrie du futur porte une ambition similaire à Industrie 4.0, mais adaptée à la configuration nationale. Fédérer les énergies autour de l’opportunité ouverte par les technologies numériques autour de trois axes : soutenir l’investissement vers la modernisation de l’appareil productif et l’innovation ; structurer des écosystèmes collaboratifs et décloisonnés ; anticiper les technologies d’avenir et la mutation des compétences.

Dans le même mouvement, l’Alliance Industrie du futur (AIF) est créée, sorte d’équivalent de la Plattform 4.0 allemande.

GRAPHIQUE 2. L’industrie du futur – Nouvelle France Industrielle

Source : La Fabrique de l’industrie

Selon l’Alliance, le projet français se distinguerait de son homologue allemand par « le choix original de considérer l’industrie du futur dans sa globalité, en entraînant tous les acteurs de la chaîne de valeur… »11. Une démarche « intégrant en premier lieu la composante digitale qui est majeure, mais aussi l’ensemble des nouvelles technologies qui transforment la manière de produire : robotique, nouveaux matériaux composites, fabrication additive, processus industriel économe en ressources, ou encore la convergence produits/services, l’évolution des modèles d’affaires, la prise en compte de l’expérience client et enfin l’évolution des nouvelles compétences et des organisations nécessaires à ces nouvelles approches »12. Au risque de retomber quelque peu dans un catalogue de solutions. D’une manière générale, l’approche française de l’industrie du futur reste très structurée par une approche de l’action collective basée sur le concept de filières13.

Alliance Industrie du futur

Cette structure originale publique-privée réunit les principales organisations professionnelles industrielles et des partenaires technologiques et académiques. Elle est chargée d’organiser et de coordonner au niveau national les initiatives, projets et travaux pour la modernisation et la transformation de l’industrie en France. Son action est relayée en régions par des plateformes régionales, s’appuyant sur les réseaux des membres de l’Alliance et les collectivités, pour accompagner les PMI-ETI au plus près du terrain. L’Alliance est organisée autour de sept groupes de travail.

En Allemagne, la communication autour de l’Industrie 4.0 met davantage l’accent sur la transversalité de cette approche, sur la capacité à s’affranchir des limites physiques des machines et des limites conceptuelles des disciplines et des métiers. Il ne s’agit pas d’empiler des technologies, mais de concevoir une brique technologique transverse qui interconnecte les systèmes de production les uns avec les autres. « Transverse » s’oppose ici au « global » du projet français. « Ce qui différencie l’Allemagne, c’est la capacité à penser la complexité et les interconnexions entre les choses […], c’est que les “synapses de la pensée transverse” sont bien entraînées » indique un responsable du Mittelstand14.

Serait-ce de là que provient le sentiment, comme le mentionne un participant à l’un des séminaires franco-allemands, que « le récit collectif français est plus modeste que son équivalent allemand »15 ?

- 1 – In Kohler, Weisz (2016), p. 28.

- 2 – Table ronde du 8 décembre 2016, Salon Convergence pour l’industrie du futur.

- 3 – Un système cyber-physique est un système de production dont chaque élément matériel a un modèle (« jumeau ») informatique. La ligne de production et ses éventuelles reconfigurations peuvent-être entièrement simulées informatiquement, tandis que les modèles sont mis à jour par les données collectées par de multiples capteurs. Le fonctionnement des entités physiques peut être surveillé, contrôlé et modifié par le logiciel de supervision, en fonction de toutes les données collectées en temps réel par chaque élément.

- 4 – Professeur Tobias Kohlmann, cité in Kohler, Weisz (2016), p. 118.

- 5 – Jean-Louis Levet, Concrétiser l’ambition industrielle , Editions Fondation Jean Jaurès, avril 2014.

- 6 – La nouvelle France industrielle, Présentation des feuilles de route des 34 plans de la Nouvelle France Industrielle.

- 7 – Dans leur récit de l’histoire de l’industrie, les Allemands considèrent l’introduction des automates programmables, de l’informatique et d’internet comme une troisième révolution (cf. Graphique 1), tandis que les Français ne retiennent que la machine à vapeur et l’électricité.

- 8 – Ingo Ruhmann, ministère fédéral de la Formation et de la Recherche (BMBF), cité in Kohler, Weisz (2016), p. 26.

- 9 – Séminaire du 20 avril 2017, Fondation Jean Jaurès, Fondation Friedrich-Ebert, La Fabrique de l’industrie.

- 10 – Nouvelle France Industrielle, Construire l’industrie française du futur, 23 mai 2016.

- 11 – Communiqué de presse Alliance Industrie du futur, 6 juin 2017.

- 12 – Ibid .

- 13 – À quoi servent les filières ? , La Fabrique de l’industrie/Presses des Mines, 2013.

- 14 – Cité in Kohler, Weisz (2016), p. 28. Notons qu’effectivement, la pensée germanique tend à construire des systèmes philosophiques complets, tels que La Critique de la raison pure (Kant) ou La Phénoménologie de l’esprit (Hegel).

- 15 – Rencontre du 23 juin 2016, Fondation Jean Jaurès, Fondation Friedrich-Ebert, La Fabrique de l’industrie.

Une mobilisation française freinée par un environnement moins favorable à l’industrie

Plus modeste le récit français ? Pas sûr ! Mais il ne s’appuie pas sur un environnement culturel aussi favorable à l’industrie qu’en Allemagne. Plusieurs facteurs peuvent contribuer à freiner les mutations.

- Depuis les Trente Glorieuses, la mobilisation autour de l’industrie n’a jamais été en France une grande cause nationale autour de laquelle s’alignent spontanément les intérêts catégoriels.

- La révolution numérique y est plutôt perçue comme liée à la tertiarisation de l’économie, dans une vision statique (et statistique) où industrie et services restent des domaines bien distincts16. La figure plébiscitée par le grand public est celle de la start-up des services ou du e-commerce, focalisée sur la désintermédiation (Priceminister, Blablacar). Le succès de la French Tech, dont on doit se réjouir, peut conduire à perdre de vue la dynamique économique d’ensemble. L’industrie devient alors une composante parmi d’autres de la numérisation de l’économie, et pas forcément la plus essentielle. Le fait que le gouvernement ne compte plus de ministre ni de secrétaire d’État à l’Industrie (alors qu’il y a toujours un secrétaire d’État au Numérique) peut ainsi être interprété de deux façons : désintérêt pour l’industrie manufacturière ou, au contraire, entrée dans l’ère « hyperindustrielle », selon le mot créé par Pierre Veltz17, caractérisée par la convergence de biens et services renouvelés par le numérique ?

- Les coopérations entre entreprises, comme avec la recherche et avec le système de formation, sont traditionnellement difficiles en France. Des progrès notables en matière de dynamique coopérative ont pu être observés autour des pôles de compétitivité, mais leurs effets sont encore assez localisés. Philippe Darmayan, président de l’Alliance Industrie du futur, note également que les grandes entreprises françaises s’impliquent moins que leurs consœurs allemandes comme Siemens, Bosch et SAP, qui étaient dès l’origine au cœur du dispositif Industrie 4.0. Ce dernier incite par exemple à coopérer les mondes de la mécanique, de l’électronique et des technologies de l’information. Certes, en Allemagne non plus, cette coopération n’est pas toujours allée de soi ; il a fallu une implication, décisive, de l’État fédéral pour susciter le mouvement. Mais en définitive, selon Kohler et Weisz (2016), « on ne peut qu’être frappés par l’ampleur des coopérations entre acteurs que ce mouvement a initié ».

- Le cadre de réflexion reste encore trop souvent structuré par filières industrielles, en particulier à travers les Comités stratégiques de filières, alors que les innovations de rupture se situent fréquemment aux interstices des chaînes de valeur et peuvent avoir un grand potentiel de diffusion entre les filières.

- En dépit de la création de l’Alliance pour l’industrie du futur, il existe encore de nombreuses institutions liées à la politique industrielle, des guichets d’aides et autres mécanismes de subvention, dont la subsidiarité est mal définie et d’où peut donc ressortir une impression de confusion. Notons cependant que la première période de l’initiative allemande (2013-2015) a connu un écueil similaire, de nombreux projets étant financés par les ministères de l’Économie et de la Recherche sans lien direct avec les instances de la plateforme 4.0, ce qui a finalement conduit l’État fédéral à assumer un rôle de maître d’ouvrage plus marqué.

- La culture de l’affrontement dans le domaine politique et social rend plus difficile la recherche de solutions pragmatiques ou le recours à des expérimentations. Français et Allemands sont, par exemple, aussi préoccupés les uns que les autres par l’impact du numérique sur l’emploi. Mais, face aux incertitudes sur cette question18, les acteurs allemands ont tendance à concentrer la réflexion sur les nouveaux processus, les conditions de travail (flexibilité, nouvelles formes de contrôle et de surveillance, frontière entre vie professionnelle et personnelle) et l’adaptation des qualifications. Le syndicat IG Metall, en première ligne sur ces sujets, a fait le choix de participer à la construction de l’organisation Industrie 4.0 et d’accompagner les évolutions, tout en restant vigilant. Il est désormais le partenaire syndical de référence au sein de la plateforme 4.0. En France, la CFDT semble sur la même longueur d’onde, quand Laurent Berger propose de « faire de l’organisation du travail une composante fondamentale du dialogue social »19. Mais si la qualité du dialogue social est en voie d’amélioration, celui-ci reste marqué par des postures conflictuelles, où l’on évoque plus souvent des questions de société que la transformation du travail sous l’effet des technologies numériques. À travers le Conseil national de l’industrie, les syndicats participent cependant activement aux instances de pilotage de l’Alliance pour l’industrie du futur.

En dépit de ces facteurs qui peuvent contrarier l’appropriation de l’industrie du futur par les acteurs français, il est satisfaisant de voir que le terme a pris la valeur d’une marque, y compris à l’international. Progressivement, une dynamique positive prend corps. Plusieurs médias se sont fait l’écho du fait que l’industrie du futur, jointe à des mesures favorables à l’industrie, représente un facteur d’attraction pour les investissements étrangers, voire d’encouragement pour des relocalisations d’activités20.

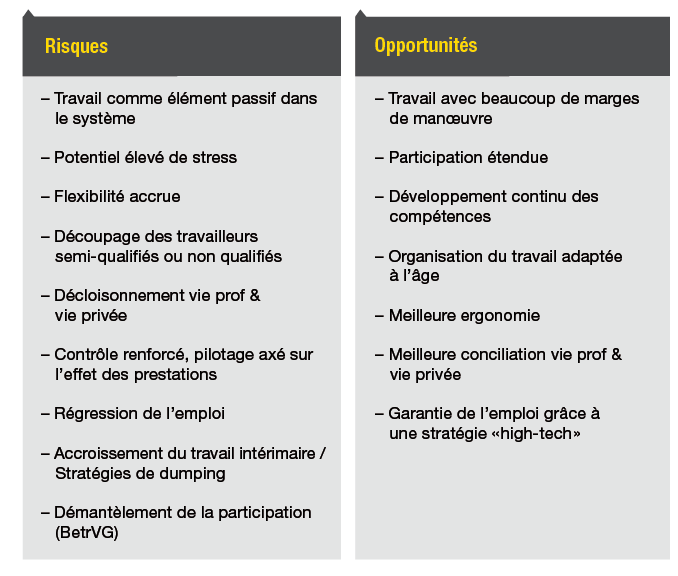

GRAPHIQUE 3. Organisation du travail dans l’Industrie 4.0 : risques et opportunités pour les travailleurs

Source : IG Metall

- 16 – L’imbrication croissante de l’industrie et des services , Les Synthèses de La Fabrique, juillet 2016

- 17 – La Société hyper-industrielle , La République des idées, Le Seuil, 2017.

- 18 – Numérique et emploi : quel bilan ?, Les Synthèses de La Fabrique, avril 2017.

- 19 – Table ronde du 8 décembre 2016, Salon Convergence pour l’industrie du futur.

- 20 – Trendeo Blog, 21 juin 2017 ; La Tribune , 29 août 2017 ; Capital , 6 septembre 2017.

Des préoccupations communes

Malgré leurs différences, France et Allemagne ont bien compris leur intérêt à coopérer sur la transformation numérique de l’économie, en particulier à l’échelon européen, en renforçant l’axe franco-allemand. Sur le plan bilatéral, les deux conférences numériques franco-allemandes en 2015 et 2016 ont envoyé des signaux positifs à l’ensemble des partenaires. Le 26 avril 2016, a été signé un accord de coopération entre l’AIF et la Plattform 4.0 en présence des deux ministres de l’Économie. France et Allemagne portent des préoccupations communes et peuvent identifier leurs complémentarités, tout en s’inspirant l’une de l’autre par échange de bonnes pratiques. Parmi les principaux sujets d’intérêt commun, on notera la standardisation et les normes, la capacité à entraîner dans le mouvement le tissu de PMI et ETI (ou le Mittelstand en Allemagne), et l’adaptation des compétences et des formations.

Standardisation

La norme est un outil stratégique habituel de l’industrie allemande21. La conception allemande de l’Industrie 4.0, basée sur l’interopérabilité de systèmes ouverts devant communiquer entre eux, explique pourquoi la standardisation revêt dans ce cas un enjeu encore plus stratégique. Celui qui imposera les standards puis la normalisation internationale des communications entre machines dominera le marché. Il y a donc une course aux standards, en particulier vis-à-vis des Américains. Les États-Unis ont en effet créé en 2014 l’Industrial Internet Consortium (IIC) qui, s’il n’est pas officiellement une instance de standardisation, a pour but d’établir une architecture de référence pour l’Internet industriel. Il compte aujourd’hui 161 membres de tous pays (y compris des entreprises allemandes). La standardisation est l’une des premières missions que s’est assignée la Plattform 4.0. Celle-ci a mis au point une architecture de référence, RAMI 4.0, censée être compatible avec toutes les branches industrielles, mais qui a été critiquée en Allemagne. Dans le cadre de son accord de coopération avec la plateforme allemande, l’Alliance Industrie du futur a fait le choix d’une stratégie partagée avec l’Allemagne pour aboutir à une architecture de référence commune et peser ainsi plus efficacement dans les instances de standardisation.

Entraîner le tissu de PMI et d’ETI dans l’industrie du futur

Dans les deux pays, on constate une relative passivité des PMI et ETI à l’égard des enjeux de la numérisation. François Pellerin, en charge depuis 2014 d’un programme de diffusion « Usine du futur » en Nouvelle-Aquitaine, constate que ces entreprises ne sont pas directement demandeuses de nouvelles technologies ; elles sont même souvent un peu effrayées par le numérique22. En Allemagne, Kohler et Weisz (2016) indiquent que les entreprises du Mittelstand raisonnent sur une base coûts/bénéfices et bénéfice client. Or les deux points ne sont pas aisés à démontrer sur le court terme. La diffusion des nouvelles technologies au sein du tissu industriel implique donc de prendre en compte des freins culturels et psychologiques, et de mettre en place des programmes d’accompagnement23. François Pellerin indique qu’il est plus pertinent et plus efficace d’ouvrir un débat sur la productivité et l’efficacité des processus industriels, pour ensuite en venir à la question de l’investissement et des nouvelles technologies. L’Allemagne est avantagée par l’existence dans certains secteurs d’un Mittelstand premium assez dense, correspondant à nos grosses ETI, qui joue un rôle d’entraînement pour une myriade d’entreprises plus petites. Elle a également mis en place des démonstrateurs, associant plusieurs acteurs issus de la recherche et de l’industrie, qui sont situés au sein de clusters. Le démonstrateur met en avant le partage des innovations entre entreprises de différentes tailles, ce qui aide à persuader des atouts des technologies mais aussi des coopérations. Quelques démonstrateurs apparaissent en France. L’AIF et la Plattform 4.0 échangent sur les actions menées auprès des PMI et sur les leviers les plus efficaces pour démultiplier ces pratiques.

Adaptation des compétences et des formations à l’industrie du futur

La question de l’adaptation des compétences et des formations à l’économie numérique recouvre de multiples aspects. Il s’agit à la fois d’augmenter la culture générale numérique et de constituer un socle commun de compétences dès l’école, d’ouvrir davantage de cursus orientés vers des spécialités numériques (comme l’École 42), d’intégrer des compétences numériques dans les formations métiers (formation professionnelle), d’inventer de nouveaux cursus en fonction de nouveaux métiers ou disciplines, souvent aux interstices de spécialités existantes : Philippe Darmayan donne l’exemple de la plastronique à l’intersection de la plasturgie et de l’électronique, quand les Allemands citent le « technologue de production » qui n’est ni un informaticien ni un ingénieur mais un « manager de processus de production avancés ». Il faut également développer les soft skills des futurs travailleurs, c’est-à-dire les savoir-être nécessaires au travail en équipe, l’autonomie ou encore la flexibilité. Enfin, la formation continue doit être tournée vers l’apprentissage permanent, tout en permettant la mobilité en cas de mutation des métiers, sur la base d’une gestion prévisionnelle efficace des emplois et des compétences dans une branche ou sur un territoire. Autant dire que le chantier est colossal.

En Allemagne, la deuxième plateforme 4.0 (2015) a inscrit « l’avenir du travail » comme un chantier majeur de ses travaux. Au sein de l’Alliance, un groupe de travail dédié « Hommes et industrie » a été constitué. En France, bien avant qu’il ne soit question d’industrie du futur, le système de formation professionnelle − pour s’en tenir à ce point − était jugé à bout de souffle (élèves mal orientés, machines et matériel de formation inadaptés, pédagogies faisant peu appel aux technologies numériques, formateurs dépassés) et en décalage avec les besoins des employeurs24. Les Allemands ont depuis longtemps réussi à rapprocher le système de formation des entreprises, allant au-delà du seul apprentissage (formation duale). Les fédérations professionnelles, les entreprises et les clusters s’impliquent dans la formation initiale et continue, en aidant à construire des cursus adaptés aux besoins de l’Industrie 4.0, mais aussi en contribuant à la requalification de salariés expérimentés. Certaines entreprises ont conçu des Lernfabriken, c’est-à-dire des environnements d’apprentissage et des outils de formation complets adaptés à leur spécialité, et pouvant être déployés dans d’autres entreprises, des lycées techniques, des IUT ou des chambres de commerce. À n’en pas douter, l’Allemagne devrait rester sur ce point une source d’inspiration pour la France.

- 21 – Réglementation, normalisation : leviers de la compétitivité industrielle , La Fabrique de l’industrie/Presses des mines, 2015.

- 22 – Séminaire du 20 avril 2017, Fondation Jean Jaurès, Fondation Friedrich-Ebert, La Fabrique de l’industrie.

- 23 – Voir « Industrie du futur : du système technique au système social », rapport de l’Académie des technologies, à paraître.

- 24 – Cf. Yves Malier, Reconnecter la formation à l’emploi , Presses des Mines, 2017.

En savoir plus

Les Notes de La Fabrique

- Charlet V., Dehnert S., Germain T. (sous la dir. de), Industrie du futur : progrès technique, progrès social ? Regards franco-allemands, La Fabrique de l’industrie/Presses des mines, 2017.

- Bidet-Mayer T., L’Industrie du futur : une compétition mondiale, La Fabrique de l’industrie/Presses des mines, 2016.

- Bidet-Mayer T., Toubal L., Travail industriel à l’ère numérique. Se former aux compétences de demain, La Fabrique de l’industrie/Presses des Mines, 2016.

Les Synthèses de La Fabrique : Automatisation, emploi et travail : le robot tue-t-il l’emploi ? (n°1, décembre 2015) ; Industrie du futur : concepts et état des lieux (n°3, février 2016) ; Mutations industrielles et évolution des compétences (n°5, avril 2016) ; L’imbrication croissante de l’industrie et des services (n°8, juillet 2016) ; Numérique et emploi : quel bilan ? (n°12, avril 2017).

- Kohler D., Weisz J.-D., Industrie 4.0, Les défis de la transformation numérique du modèle industriel allemand, La Documentation française, 2016.

Pour réagir à cette note, vous pouvez contacter Vincent Charlet (vincent.charlet@la-fabrique.fr).

Industrie du futur : regards franco-allemands – Les Synthèses de La Fabrique – Numéro 15 – Octobre 2017