Stéphane Abed : « La fabrication additive change la façon de concevoir. »

La fabrication additive, autrement dit l’utilisation des « imprimantes 3D », ne se limite plus au seul prototypage et commence à produire des pièces fonctionnelles en métal, par exemple dans les secteurs aéronautique et médical. Stéphane Abed, patron de Poly-Shape, fait le point sur les promesses de cette technologie qui révolutionne la production.

La fabrication additive est aujourd’hui considérée comme une technologie majeure pour la production industrielle de demain. Longtemps cantonnée au prototypage – en plastique le plus souvent – elle permet désormais à réaliser des pièces fonctionnelles en métal.

Plusieurs sous-traitants se lancent aujourd’hui sur ce créneau. Poly-Shape, PME pionnière fondée en 2007, vient d’installer l’une des machines de fabrication additive les plus performantes au monde. Fabriqué par l’allemand Concept Laser, ce petit bijou d’1,4 millions d’euros n’existe qu’en deux exemplaires en Europe, le second client s’appelant… Daimler. Poly-Shape, elle, ne compte qu’une dizaine de salariés. Stéphane Abed, patron de la PME explique…

La Fabrique. Quelle est l’activité de Poly-Shape ?

Stéphane Abed. L’entreprise fabrique des pièces fonctionnelles en métal (donc pas des pièces prototypes) par fabrication additive pour de grands donneurs d’ordre comme Renault, Thales, Safran… Ces entreprises sont aujourd’hui au stade de la qualification des pièces fabriquées par ce procédé. Nous en produisons quelques milliers par an.

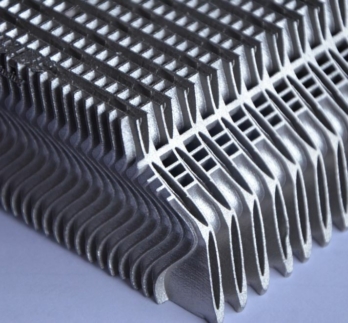

Poly-Shape a commencé dans le domaine de l’aéronautique puis a élargi son champ aux domaines du médical et du sport automobile. Nous produisons des pièces dans différents matériaux et alliages, comme l’aluminium ou le titane. Nous utilisons la technologie du frittage laser : le laser fait fondre couche après couche des poudres métalliques qui se solidifient ensuite. Nous sommes équipés de pas moins de cinq machines de différents constructeurs, ce qui signifie que nous avons une grande expérience de ce métier. C’est ainsi que nous avons été amenés à collaborer avec Concept Laser et un laboratoire de recherche allemand – l’ILT de l’institut Fraunhofer où j’avais auparavant travaillé comme chercheur – pour définir leur tout dernier modèle. C’est ce qui explique que nous ayons pu être parmi les tout premiers à l’installer…

LF. On entend dire que la fabrication additive est promise à un formidable avenir. Quels sont ses atouts ?

SA. Le premier atout est la rapidité. Pas besoin d’outillage pour produire une pièce : il suffit d’un modèle en 3D. C’est quasiment immédiat ! Deuxième atout : l’économie de matière. On se satisfait de 10 à 20 fois moins de métal que l’usinage pour réaliser la même pièce.

Mais le plus important n’est pas là. Il se trouve dans la formidable opportunité qu’offre ce procédé pour concevoir autrement. La liberté offerte au concepteur est immense. Il peut imaginer des pièces très complexes, avec notamment des alvéoles cachées, totalement infaisables par les procédés classiques d’usinage ou alors réalisables seulement au prix de nombreux assemblages. Résultat : les pièces peuvent être deux à trois fois plus légères que celles obtenues classiquement.

Cela se traduit d’ailleurs par l’arrivée d’un nouveau type d’entreprises : des designers qui se spécialisent dans la conception de pièces pour les technologies de fabrication additive, afin de proposer des produits originaux. C’est une activité en plein essor.

Pour notre part, nous avons intégré dans notre bureau d’étude des softwares innovants basés sur des calculs par éléments finis, spécialement développés pour nos technologies. Ils permettent de concevoir des pièces très complexes et d’obtenir les meilleurs rapports poids sur performance.

LF. Et les inconvénients ?

SA. Ils sont bien connus. Le problème majeur est celui de la productivité et de l’impossibilité actuelle de produire en grande série. Pour des pièces de petite taille, que l’on peut fabriquer par lots en les produisant simultanément sur le plateau, il est possible d’atteindre des séries de l’ordre de dix mille unités par an. On en est très loin pour des pièces de grande taille. D’où notre choix de secteurs clients, qui se prêtent bien aux productions en quantité restreinte. C’est le cas en particulier pour les prothèses médicales, qui sont réalisées sur mesure.

Une autre difficulté tient au contrôle de la qualité de fabrication, qui exige des technologies radicalement différentes. Le contrôle par rayons X, utilisé pour les pièces de fonderie, ne suffit pas ; il faut recourir à la tomographie qui est extrêmement coûteuse.

LF. Comment voyez-vous l’évolution de cette technologie ?

SA. Il y a de nombreux travaux menés actuellement sur la qualité. Il existe également de très nombreuses pistes pour améliorer la productivité de ces machines. Tous les constructeurs y travaillent en automatisant le processus, en utilisant des lasers plus puissants et en augmentant la taille des plateaux sur lesquels sont réalisées les pièces. Ainsi la machine de Concept Laser que nous venons d’installer possède une source laser très puissante (1 kW, contre 200 W généralement) et un plateau de très grande taille (640x400x500 mm contre 250x250x300 mm jusque-là). Cela signifie que l’on peut réaliser d’un coup soit des pièces beaucoup plus grandes soit, surtout, un nombre beaucoup plus important de pièces de petite taille.

LF. Comment situez-vous le développement de cette technologie en France ?

SA. Du point de vue des outils et machines, les constructeurs américains et allemands dominent très nettement le marché. L’Allemagne, notamment, s’y est intéressée très tôt et enseigne ces technologies de longue date.

Du point de vue de l’usage dans l’industrie, le tableau est contrasté selon les secteurs. L’aéronautique et le spatial français ne sont pas en retard, ce qui n’est pas le cas de l’industrie automobile. Un constructeur comme Daimler, qui vient de s’équiper de la toute dernière machine de Concept Laser, travaille déjà depuis un certain temps avec plusieurs équipements de ce type, ce qui n’est pas le cas des constructeurs français.